Aplikacja WMS to doskonały program do zarządzania magazynem wysokiego składowania. Umożliwia ona zarządzającym śledzenie stanu magazynu w czasie rzeczywistym, co pozwala na szybkie reagowanie na wszelkie zmiany w stanie magazynu. Aplikacja wyświetla również aktualne informacje dotyczące produktów, ich poziomu zapasów oraz lokalizacji. Użytkownicy mogą również szybko zlokalizować produkty, których szukają, oraz uzyskać informacje o przepływie towarów przez magazyn.

Praca w systemie WMS

Program do zarządzania magazynem chcemy wykorzystać nie tylko do efektywnego wykorzystania powierzchni magazynu (regały oraz składowanie blokowe), kompletacji, inwentaryzacji, itp. ale też do wprowadzenia kodów logistycznych. SoftwareStudio tworzy i dostarcza dedykowane rozwiązania informatyczno – techniczne wspierające pracę w obszarze systemów logistyki magazynowej, produkcji, handlu i dystrybucji.

Instalacja i konfiguracja systemu WMS

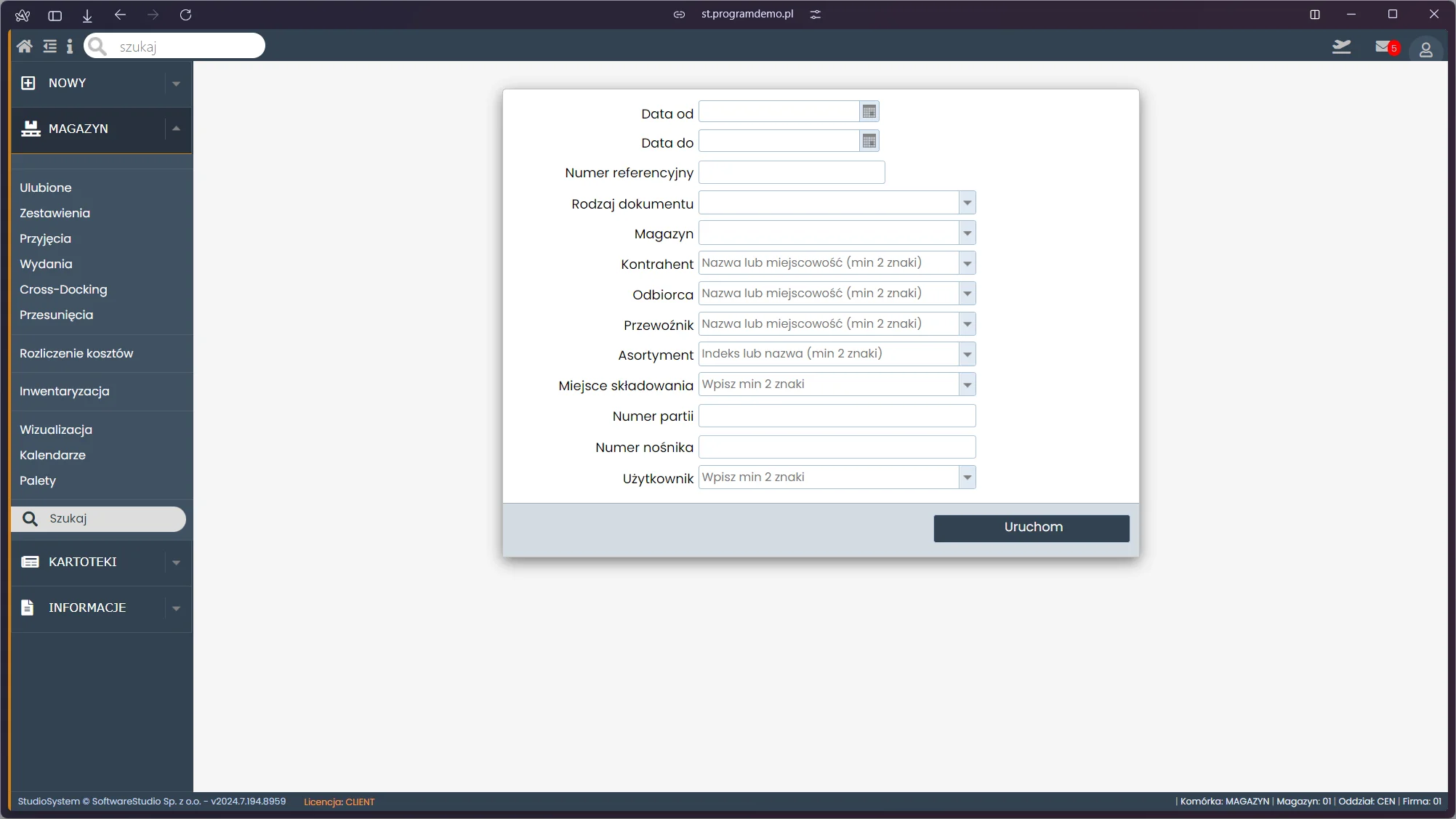

W celu korzystania z systemu WMS, firma musi najpierw zainstalować go na swoim serwerze lub komputerze. Proces ten wymaga odpowiednich zasobów sprzętowych oraz wykwalifikowanego personelu IT. Następnie należy utworzyć bazę danych, w której przechowywane są dane dotyczące magazynu. Baza ta powinna być regularnie aktualizowana i archiwizowana, aby zapewnić bezpieczeństwo i integralność danych. Po skonfigurowaniu systemu można rozpocząć korzystanie z jego funkcji, takich jak zarządzanie zapasami, śledzenie przesyłek czy generowanie raportów.

System zarządzania magazynem (WMS) jest niezwykle elastyczny i może bez problemu integrować się z innymi systemami wykorzystywanymi w firmie. Pomyśl o nim jako o centrum dowodzenia, które łączy się z innymi kluczowymi narzędziami. Na przykład, możesz połączyć go z systemami zarządzania zasobami ludzkimi (HRM) czy systemami zarządzania zamówieniami (OMS).

Współpraca systemów dla lepszej efektywności

Integracja systemów pozwala na automatyczną wymianę danych, co znacznie usprawnia wszystkie procesy biznesowe. Wyobraź sobie taką sytuację: w systemie OMS pojawia się nowe zamówienie. Dzięki integracji, WMS natychmiast rezerwuje odpowiednie produkty w magazynie i generuje polecenie kompletacji. Wszystko dzieje się automatycznie, bez potrzeby ręcznego wprowadzania danych. To wszystko pomaga zapewnić spójność danych we wszystkich systemach. W rezultacie zarządzanie magazynem staje się łatwiejsze, a ryzyko błędów spada niemal do zera.

Wartość wdrożenia systemu WMS

Wdrożenie systemu WMS wymaga odpowiedniego przygotowania i zaangażowania całej organizacji. To inwestycja, która jednak szybko się zwraca. Korzyści płynące z jego użytkowania są ogromne. Zwiększasz efektywność operacji, redukujesz koszty i poprawiasz jakość obsługi klienta. Wszystkie te zyski z pewnością zrekompensują początkowe nakłady. Dlatego, jeżeli zależy Ci na usprawnieniu procesów magazynowych i zdobyciu przewagi konkurencyjnej na rynku, warto poważnie rozważyć implementację systemu WMS w swojej firmie.

Wybór najlepszego programu do zarządzania magazynem zależy od kilku kluczowych kryteriów:

Funkcjonalność

Upewnij się, że oprogramowanie oferuje funkcje odpowiadające Twoim potrzebom, takie jak śledzenie stanów magazynowych, zarządzanie przyjęciami i wydaniami towarów, oraz optymalizacja procesów magazynowych. Sprawdź, czy system obsługuje integrację z innymi narzędziami, takimi jak systemy ERP lub CRM.

Intuicyjny interfejs

Wybierz oprogramowanie z intuicyjnym interfejsem użytkownika i prostym procesem konfiguracji, co ułatwi pracownikom szybkie przyswojenie nowych funkcji i usprawni codzienne operacje.

Dostępność wsparcia technicznego

Zwróć uwagę na dostępność wsparcia technicznego i regularne aktualizacje oprogramowania, które zapewnią bezpieczeństwo, poprawki błędów oraz nowe funkcje.

Całkowity koszt posiadania

Rozważ całkowity koszt posiadania, w tym opłaty licencyjne, koszty wdrożenia oraz ewentualne koszty dodatkowych modułów i integracji. Upewnij się, że wybrany program oferuje dobry stosunek jakości do ceny, biorąc pod uwagę funkcjonalności, które oferuje.

Wybierając program do zarządzania magazynem, warto również zwrócić uwagę na opinie innych użytkowników oraz przeprowadzić testy demo, aby upewnić się, że wybrane rozwiązanie spełnia wszystkie Twoje oczekiwania.

Aplikacja online dla magazynów wysokiego składowania

Najczęściej do analizy gospodarki magazynowej stosuje się: wskaźniki wydajności; operacyjne logistyczne wskaźniki pracy magazynu; wskaźniki kosztowe działalności magazynów; wskaźniki ekonomiczne pracy magazynu. Program do zarządzania magazynem zapewnia odczyt stanu magazynu na wybrany dzień i godzinę, a także możliwość eksportu do Excela.

WMS automatyka magazynowa

Zintegrowanie WMS z automatyką magazynowa w znaczący sposób ułatwia pracę w magazynie. Automatyczne wyposażenie magazynów obejmuje układnice, regały karuzelowe, regały przesuwne, sortownice towarów.

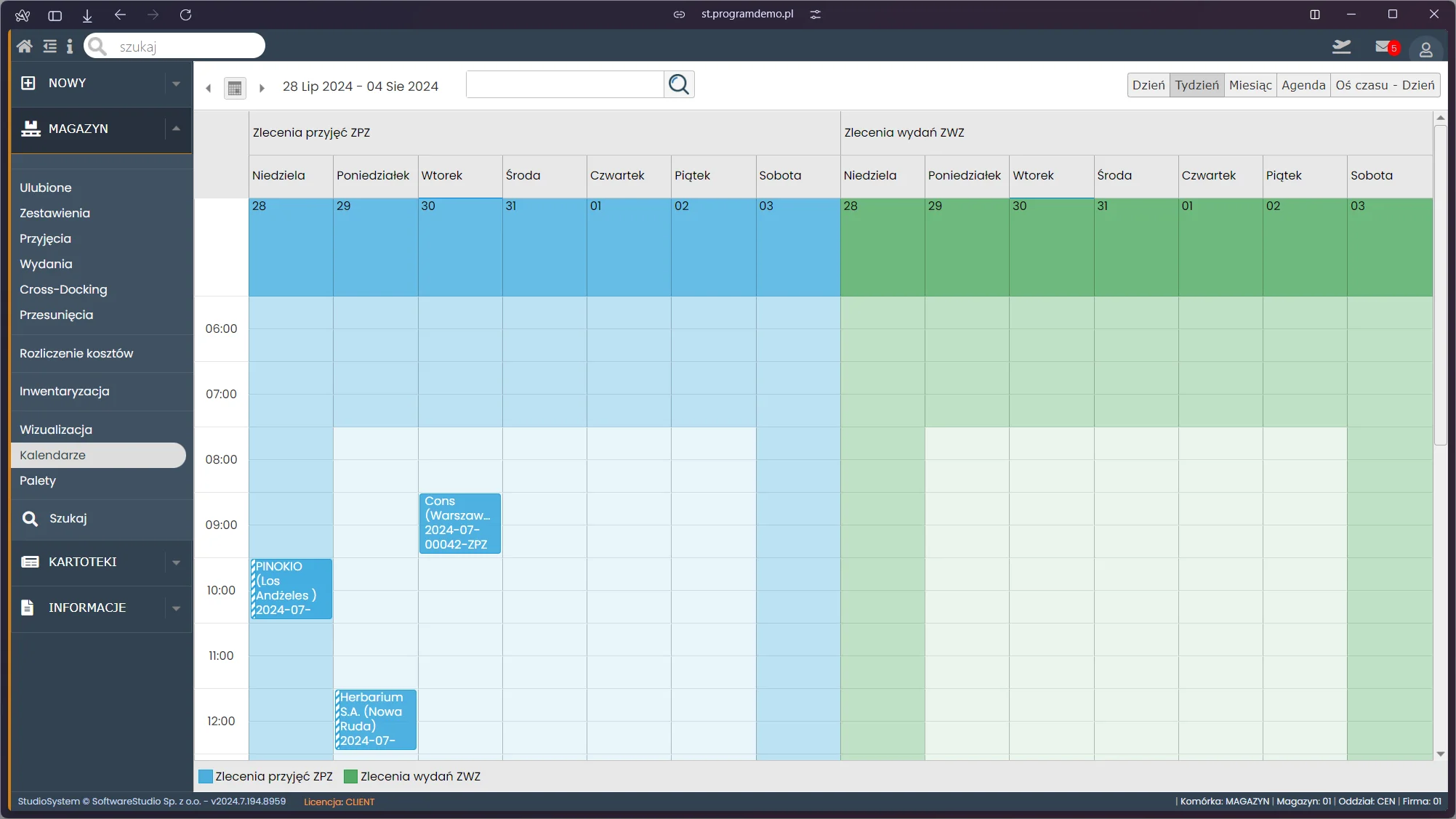

Ponieważ wdrożenie programu magazynowego pozwala na eliminację wąskich gardeł logistyka transportu może optymalizować okna czasowe dostaw i wysyłek. Dlatego, że firmy często posiadają unikalne procesy logistyczne, konieczne jest dostosowanie platformy WMS do indywidualnych potrzeb magazynu. Innymi słowy nowoczesny system zarządzania magazynem musi być otwarty na zmiany i uruchomienie w nim oczekiwanych funkcjonalności.

Analiza ABC to popularna metoda zarządzania zapasami, która pozwala lepiej zrozumieć wartość poszczególnych produktów w Twojej firmie.

Dzięki niej możesz skuteczniej zarządzać towarem, koncentrując się na tym, co naprawdę istotne. Produkty dzielimy na trzy główne kategorie: A, B i C.

Grupy produktów w analizie ABC

Grupa A obejmuje produkty o największej wartości dla firmy. Są to zazwyczaj te artykuły, które generują największy obrót lub marżę, a ich brak mógłby poważnie wpłynąć na Twoje zyski. Zatem, te produkty wymagają największej uwagi i ścisłej kontroli. Grupa B to produkty o średniej wartości. Ich znaczenie dla firmy jest umiarkowane, co oznacza, że nadal są ważne, ale nie wymagają tak intensywnego nadzoru jak produkty z grupy A. Grupa C natomiast to produkty o najmniejszej wartości. Zazwyczaj są to artykuły o niskim popycie lub niewielkim wpływie na ogólny wynik finansowy firmy, więc możesz poświęcać im mniej uwagi.

Praktyczne zastosowanie analizy ABC w magazynie

W magazynie analiza ABC ma ogromne znaczenie dla optymalizacji procesów. Kiedy już wiesz, które produkty należą do której grupy, możesz podejmować świadome decyzje dotyczące ich składowania i zarządzania. Produkty z grupy A powinny być składowane w miejscach o łatwym dostępie, co przyspiesza ich kompletację i wysyłkę. Ważne jest, aby często je kontrolować pod kątem stanu zapasów, aby uniknąć niedoborów. Produkty z grupy B możesz składować w miejscach o średnim dostępie, stosując umiarkowaną kontrolę. Natomiast produkty z grupy C mogą znaleźć się w miejscach mniej dostępnych, ponieważ ich rzadsze przemieszczanie nie wpłynie znacząco na efektywność Twojego magazynu. Dzięki temu podejściu optymalizujesz przestrzeń, czas pracy i zasoby, zwiększając ogólną wydajność magazynu.

System do magazynu

Wskaźnik produktywności magazynowania pozwala określić efektywność wykorzystania zasobów w procesie magazynowania. Można wyznaczyć ilościowy i wartościowy wskaźnik produktywności magazynowania. Bezpieczny i stabilny system do magazynu oferuje aplikacje na terminale radiowe (kolektory) działające w sieci lokalnej WiFi lub przez Internet.

System do magazynu to oprogramowanie komputerowe, które służy do zarządzania procesami magazynowymi i dystrybucją towarów. Może obejmować takie funkcje, jak:

- Przydzielanie miejsca składowania dla różnych produktów

- Rejestrowanie przyjęć i wydań towarów

- Inwentaryzację magazynu

- Planowanie i koordynację pracy magazynierów i operatorów wózków widłowych

- Integrację z systemami zewnętrznymi, takimi jak systemy zamówień czy systemy transportowe

- Planowanie i optymalizację tras dostaw i transportu

- Monitorowanie stanu zapasów i prognozowanie potrzeb magazynowych

Rozmieszczenie towaru w magazynie WMS

Oprogramowanie Warehouse Management System przejmuje od kierownika magazynu rolę zarządzania rozmieszczeniem towarów. Na terenie pomieszczeń magazynowych obowiązkiem pracodawcy jest zapewnienie, aby regały, czyli urządzenia przeznaczone do składowania, były czytelnie oznakowane w zakresie dopuszczalnego obciążenia. Producent programów komputerowych oferuje oprogramowanie magazynowe. Może ono być zintegrowane z systemem ERP w zakresie kartotek magazynowych oraz dokumentów magazynowych.

WMS program do zarządzania magazynem

Program do zarządzania magazynem umożliwia profesjonalne i zaawansowane zarządzanie magazynem. Możliwa jest pełna konfiguracja zasad przyjmowania dostaw i wydawania towaru (np. FIFO lub LIFO), z możliwością „ręcznej” ingerencji i wydawania towaru z dowolnie wskazanej lokalizacji. Dzięki pełnej, trójwymiarowej mapie całego magazynu, system w pełni kontroluje położenie oraz ewentualne zmiany lokalizacji towaru przez cały okres od przyjęcia, do jego wydania.

System do zarządzania magazynem WMS jest niezbędny dla przedsiębiorstw, które chcą osiągać lepsze wyniki. Pozwala przedsiębiorstwom na lepszą kontrolę nad swoimi zasobami i zapewnia lepszą efektywność działania. System ten może zapewnić przedsiębiorstwu lepszą widoczność i kontrolę nad swoimi zasobami i procesami, co pozwala na lepszą wydajność magazynów.

Partia produkcyjna towarów

Partia produkcyjna towarów to grupa produktów, która została wyprodukowana w jednym cyklu produkcyjnym i jest oznaczona tą samą nazwą, numerem partii lub kodem produktu. Partie towarów są tworzone w celu umożliwienia łatwej identyfikacji i kontroli jakości produktów oraz umożliwienia ich traceability (śledzenia historii produktu).

Istnieje kilka podejść do rozmieszczania towarów w magazynie:

- Klasyfikacja produktów według kategorii, rodzajów lub klas jakościowych. Umożliwia to łatwiejszy dostęp do poszczególnych produktów i szybszą inwentaryzację.

- Użycie różnych typów regałów magazynowych, takich jak regały półkowe, półki paletowe czy regały wysokiego składowania, umożliwiając lepsze wykorzystanie przestrzeni magazynowej.

- Użycie systemów automatycznego składowania i wydawania, takich jak automatyczne magazyny i wózki widłowe, które mogą umożliwić szybsze i dokładniejsze przemieszczanie produktów.

- Wykorzystanie metod składowania, takich jak FIFO, LIFO oraz ABC analysis.

Umieszczanie towaru w określonych lokalizacjach magazynowych

Umieszczanie towaru w określonych lokacjach magazynowych stanowi kluczowy element w organizacji i zarządzaniu magazynem. Nie tylko pomaga to w utrzymaniu porządku i uporządkowania magazynu, ale eliminuje również błędy. Pozwala na efektywne wykorzystanie wszystkich dostępnych zasobów. Przy dobrym zarządzaniu, umieszczanie towaru w odpowiednich lokacjach magazynowych może znacznie zwiększyć wydajność zespołu. A także zoptymalizować cały proces magazynowania.

Umieszczanie towaru w określonych lokalizacjach magazynowych to proces polegający na przypisaniu konkretnego miejsca w magazynie dla danego produktu. Celem tego procesu jest zapewnienie efektywnego zarządzania magazynem. Ułatwienie pracownikom magazynu znalezienie poszukiwanego produktu. Istnieje kilka metod umieszczania towaru w określonych lokalizacjach magazynowych, w tym:

Metoda ABC polega na podzieleniu produktów na trzy grupy według ich ważności (A, B, C). Przypisaniu im odpowiedniej lokalizacji magazynowej. Produkty klasy A są przypisywane do najlepszych lokalizacji magazynowych. Produkty klasy B do średnio dobrych lokalizacji. Natomiast produkty klasy C do najgorszych lokalizacji.

Metoda FIFO polega na przypisywaniu produktom lokalizacji magazynowych zgodnie z kolejnością ich przyjęcia do magazynu. Produkty, które zostały przyjęte jako pierwsze, są przypisywane do najlepszych lokalizacji magazynowych. A produkty, które zostały przyjęte jako ostatnie, są przypisywane do najgorszych lokalizacji.

Aplikacja webowa w magazynie od SoftwareStudio – dostępność i elastyczność

Firma SoftwareStudio konsekwentnie rozwija swoje portfolio, oferując nowoczesne rozwiązania, które zwiększają efektywność operacji logistycznych. Ich aplikacja webowa w magazynie stanowi doskonałą alternatywę dla tradycyjnych systemów desktopowych, zapewniając użytkownikom dostęp do danych i funkcji z dowolnego miejsca i urządzenia z dostępem do internetu. To rozwiązanie jest szczególnie korzystne dla firm posiadających wiele lokalizacji magazynowych lub pracowników mobilnych, ponieważ pozwala na centralne zarządzanie i monitorowanie wszystkich operacji w czasie rzeczywistym.

Główną zaletą aplikacji webowych jest ich uniwersalność. Nie wymagają one instalacji na poszczególnych komputerach, co znacznie upraszcza wdrożenie i utrzymanie systemu. Wystarczy przeglądarka internetowa, aby uzyskać pełen dostęp do funkcji WMS, takich jak przyjmowanie towarów, wydawanie, inwentaryzacja czy zarządzanie lokalizacjami. Ponadto, aplikacja webowa w magazynie od SoftwareStudio jest zazwyczaj automatycznie aktualizowana, co gwarantuje, że użytkownicy zawsze pracują na najnowszej wersji oprogramowania, bez konieczności ręcznych interwencji IT. Zapewnia to ciągłość działania i bezpieczeństwo danych.

Wdrożenie aplikacji webowej w magazynie przekłada się na realne oszczędności i wzrost efektywności. Firmy unikają kosztów związanych z zakupem i konserwacją drogich licencji na oprogramowanie instalowane lokalnie. Co więcej, elastyczność dostępu do systemu zwiększa produktywność pracowników, którzy mogą wykonywać swoje obowiązki niezależnie od miejsca pobytu, co jest szczególnie ważne w dynamicznie zmieniającym się środowisku biznesowym. Jeśli chcesz dowiedzieć się więcej o tym, jak aplikacja webowa może zrewolucjonizować zarządzanie Twoim magazynem, odwiedź stronę: aplikacja webowa w magazynie.

-

Zastosowanie programu magazynowego

Program magazynowy SoftwareStudio znacznie usprawnia działanie magazynu. Narzędzie skutecznie automatyzuje procesy, od przyjęcia towaru po jego wydanie. Zwiększasz precyzję inwentaryzacji i minimalizujesz pomyłki. To przekłada się na lepszą kontrolę nad stanem magazynowym i wyższą efektywność pracy.

-

Zarządzanie wieloma magazynami – jak WMS centralizuje rozproszone operacje?

Prowadzisz firmę z oddziałami w różnych lokalizacjach? Sprawdź, jak nowoczesny system WMS pozwala na centralne monitorowanie i zarządzanie zapasami, zamówieniami oraz przepływem towarów we wszystkich Twoich magazynach jednocześnie , dając Ci pełną kontrolę i spójny obraz całej logistyki.

-

Zarządzanie przestrzenią w magazynie

Zarządzanie przestrzenią magazynową to klucz do maksymalizacji efektywności operacji logistycznych. Odpowiednia organizacja lokalizacji, wykorzystanie systemów WMS oraz optymalizacja rozmieszczenia towarów pozwalają na lepsze wykorzystanie dostępnej przestrzeni i skrócenie czasu operacji magazynowych. Dowiedz się, jak skutecznie zarządzać przestrzenią w magazynie.

-

Zarządzanie przestrzenią magazynową

Zarządzanie przestrzenią magazynową. Przebieg procesu związanego z przepływem ładunków w strefie składowania to przyjmowanie do przechowywania.

-

Zarządzanie powierzchnią magazynową

Zarządzanie powierzchnią magazynową wymaga precyzji. Aplikacje magazynowe pomagają w tym zadaniu. One ułatwiają skrócenie czasu przyjęć i wydań towarów. Oprogramowanie do magazynu wprowadza automatyczne awizacje. Takie rozwiązania przyspieszają pracę.

-

Zarządzanie magazynem program

Zarządzanie magazynem program magazynowy WMS. Wybór i dobre wdrożenie WMSa to zadanie dla doświadczonych konsultantów. Niby wszystkie magazyny działają tak samo (przyjmują, składują, kompletują i wydają), ale każdy ma swoją specyfikę.

-

Zarządzanie magazynem oprogramowanie

Zarządzanie magazynem oprogramowanie WMS zaprojektowany jako oprogramowanie pod specyficzne modele biznesowe Klientów operatora logistycznego. Optymalizuje i zarządza magazynami o zróżnicowanym stopniu złożoności procesów logistycznych.

-

Zarządzanie magazynem on-line

Zarządzanie magazynem on-line to wymagające zadanie. Tym bardziej, że od poziomu jego realizacji bardzo często zależy funkcjonowanie innych działów przedsiębiorstwa. Przedstawiamy system WMS, dzięki któremu zorganizujesz i łatwo utrzymasz porządek w magazynie.

-

Zarządzanie magazynem

Koszty gospodarki magazynowej można ściąć nawet o 20-30 procent, nie tracąc przy tym na jakości obsługi. Szybkości dystrybucji towarów, albo też na bezpieczeństwie składowanych produktów. Trzeba tylko wiedzieć, jakie w tym celu zastosować metody zarządzania magazynem. Także tym niewielkim -…

-

Zarządzanie magazynem

Zarządzanie magazynem nie jest łatwe i rodzi wiele potencjalnych błędów, które system magazynowy może pomóc wyeliminować. Pracownicy magazynowi oraz służby logistyczne bardzo potrzebują usprawnienia planowania pracy, a system jest im to w stanie zapewnić.

-

Zarządzanie magazynem

Program daje możliwość zarządzania magazynem w sytuacji lokowania przyjmowanych towarów w zależności od objętości, wagi, rozmiaru palety, rodzaju lokalizacji. Studio WMS.net to aplikacja przeznaczona do ewidencji ilościowo-wartościowej w magazynie wydzielonym jako magazyn wysokiego składowania. Ogromne magazyny i centra dystrybucyjne od…

-

Zapewnij klientom dostęp do danych w czasie rzeczywistym

Zapewnij swoim klientom pełną kontrolę nad ich asortymentem dzięki dostępowi do danych w czasie rzeczywistym. Nowoczesna aplikacja magazynowa umożliwia udostępnianie informacji o stanach zapasów online, co znacząco zwiększa transparentność i buduje zaufanie. Klienci mogą w każdej chwili sprawdzić status swoich…

-

Zalety użycia aplikacji mobilnych w magazynie

Systemy magazynowe wykorzystujące aplikacje mobilne przynoszą wiele korzyści. Przede wszystkim umożliwiają pracownikom szybki dostęp do informacji o stanach magazynowych w dowolnym miejscu i czasie.

-

Zalety systemu magazynowego WMS.net

Zalety systemu magazynowego WMS.net. System do obsługi magazynów pomaga również w optymalizacji procesów magazynowych. Umożliwia to skuteczne gospodarowanie zasobami magazynowymi, a także wykorzystanie istniejących zasobów w sposób efektywny.

-

Zadania systemu klasy WMS

Czy znasz zadania systemu klasy WMS? W zależności od rodzaju wykonywanego zadania, system WMS zarządza nimi za pośrednictwem interfejsu, na urządzeniu przenośnym (skanery, tablety) lub na pulpicie w biurze. Program do zarządzania magazynem można uruchamiać na urządzeniach na systemie Android…