Zarządzanie powierzchnią magazynową to proces planowania, organizowania, kontrolowania i monitorowania dostępnej powierzchni magazynowej w sposób zoptymalizowany, aby umożliwić skuteczną obsługę operacji magazynowych. Zarządzanie powierzchnią magazynową jest kluczowe dla efektywnego zarządzania magazynem i zapewnienia, że magazyn jest wykorzystywany w sposób optymalny.

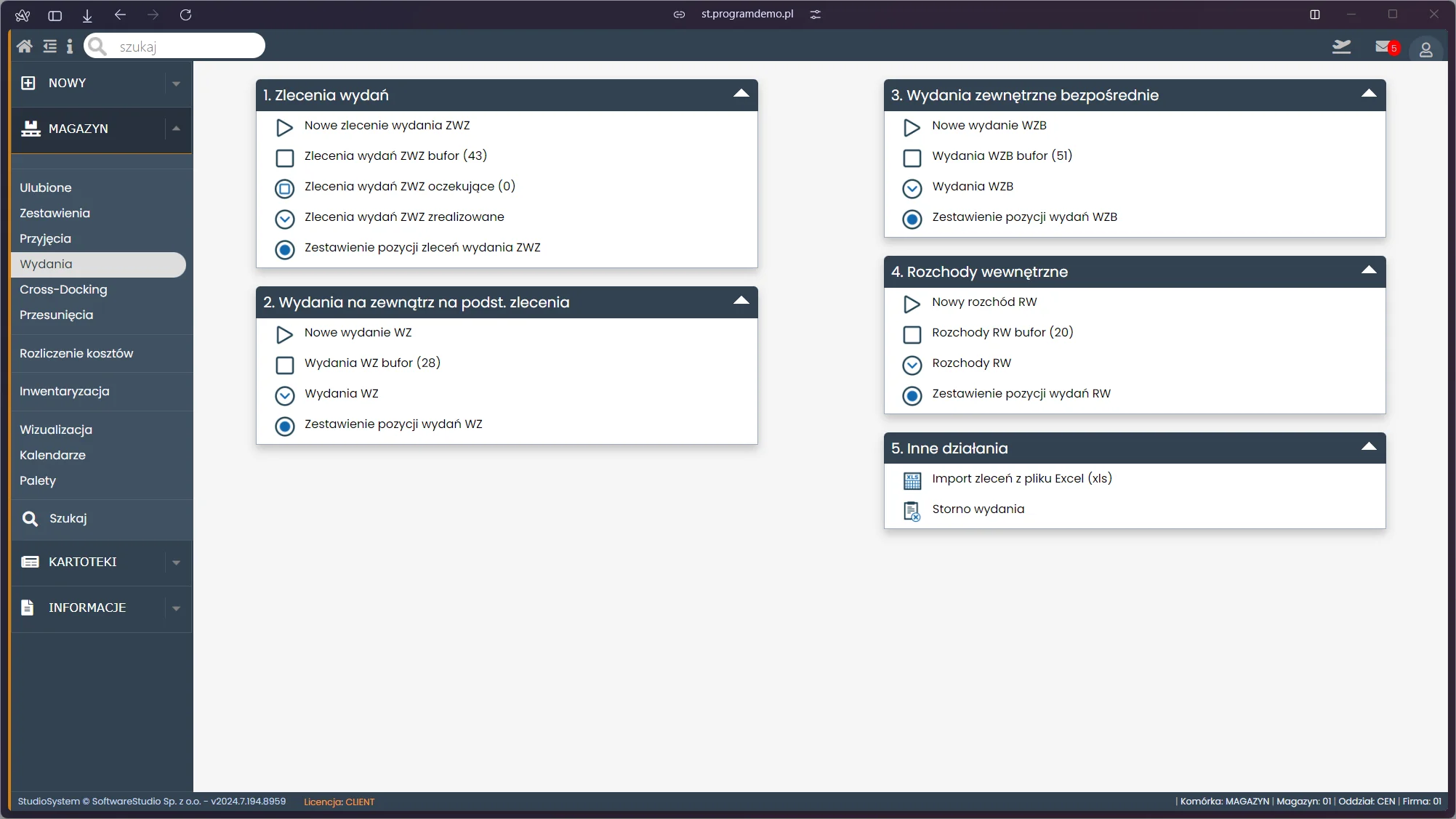

WMS wspiera zarządzanie powierzchnią magazynową

Automatyczna identyfikacja produktów RFID obniża koszty i minimalizuje błędy w magazynie.

Technologia RFID przynosi wiele korzyści finansowych. Główną z nich jest znaczna redukcja kosztów operacyjnych. Automatyzacja procesów magazynowych to klucz do oszczędności. Tagi RFID eliminują potrzebę ręcznego skanowania. To przyspiesza przyjęcie i wydanie towaru. Pracownicy spędzają mniej czasu na rutynowych zadaniach. Mogą skupić się na bardziej wartościowych czynnościach. Ponadto, technologia RFID optymalizuje zarządzanie zapasami. Dzięki temu łatwiej unikać nadwyżek lub braków produktów.

Automatyzacja RFID minimalizuje również błędy ludzkie. Tradycyjne metody, oparte na kodach kreskowych, są podatne na pomyłki. Pracownicy mogą zeskanować zły produkt lub wprowadzić błędne dane. Tagi RFID działają bezdotykowo. Czytniki mogą skanować wiele tagów jednocześnie, bezbłędnie. To zapewnia wysoką dokładność danych. Inwentaryzacja staje się szybka i precyzyjna. Redukcja błędów zmniejsza koszty. Firmy nie muszą ponosić strat z powodu pomyłek w wysyłce. Zastosowanie tagów RFID zwiększa efektywność i rentowność. W efekcie, inwestycja w RFID szybko się zwraca.

Zarządzanie powierzchnią magazynową

Zarządzanie magazynem wymaga precyzji. Aplikacje magazynowe pomagają w tym zadaniu. One ułatwiają skrócenie czasu przyjęć i wydań towarów. Oprogramowanie do magazynu wprowadza automatyczne awizacje. Takie rozwiązania przyspieszają pracę.

Automatyzacja procesów magazynowych

Oprogramowanie magazynowe redukuje błędy. Dzięki niemu, każdy towar jest jednoznacznie identyfikowany. Obsługa skanera na magazynie to klucz do efektywności. Etykiety logistyczne to ważny element. One zapewniają szybką identyfikację.

Gospodarka magazynowa i jej optymalizacja

Program do magazynu umożliwia lepsze zarządzanie przestrzenią. Magazynowy system informatyczny to podstawa. On pozwala na dokładne planowanie. Zarządzanie magazynem program to sposób na efektywność. Program WMS to rozwiązanie dla wymagających.

Znaczenie programów WMS w zarządzaniu magazynem

System WMS to serce magazynu. Dzięki niemu, zarządzanie powierzchnią staje się prostsze. Program do zarządzania magazynem oferuje kompleksowe wsparcie. WMS cloud to nowoczesne rozwiązanie. Ono zapewnia dostęp do danych w każdym miejscu.

Podsumowanie

Oprogramowanie dla magazynu zmienia podejście do logistyki. Programy magazynowe skracają czas pracy. One ograniczają błędy. Zarządzanie magazynem dzięki nowoczesnym systemom staje się łatwiejsze. Rozwiązania magazynowe są kluczem do sukcesu.

Program magazynowy

Na podstawie danych dotyczących przyjętego towaru (wymiary, data ważności, numer serii) jest w stanie określić gdzie najlepiej go umieścić. Odbywa się to m.in. na podstawie strategii rozkładania towarów, określonych już na etapie wdrażania systemu w magazynie. Dzięki optymalnemu zarządzaniu powierzchnią magazynową realizacja zleceń przebiega sprawniej i możliwa jest obsługa większej ilości zleceń każdego dnia przy wykorzystaniu niezmienionych zasobów.

Istnieje wiele czynników, które wpływają na wykorzystanie powierzchni magazynowej, takie jak: rozmiar magazynu, rodzaj przechowywanych towarów, ilość i rodzaj regałów, dostępność sprzętu magazynowego i liczba pracowników. W celu skutecznego zarządzania powierzchnią magazynową, należy uwzględnić wszystkie te czynniki.

Podstawowymi krokami w zarządzaniu powierzchnią magazynową są:

- Planowanie: należy określić, ile miejsca jest potrzebne na przechowywanie towarów i jakiego rodzaju sprzęt magazynowy będzie potrzebny, aby skutecznie obsłużyć operacje magazynowe.

- Organizowanie: należy zaplanować układ magazynu w taki sposób, aby zapewnić skuteczne wykorzystanie przestrzeni i optymalne ułożenie regałów, półek i innych urządzeń magazynowych.

- Kontrolowanie: należy monitorować wykorzystanie przestrzeni magazynowej i regularnie dokonywać przeglądu, aby określić, czy zmiany są potrzebne.

- Optymalizacja: należy stale dążyć do optymalizacji wykorzystania powierzchni magazynowej, poprzez identyfikowanie obszarów, które mogą być usprawnione lub zmienione w celu poprawy efektywności magazynowej.

Istnieje wiele narzędzi, które mogą pomóc w zarządzaniu powierzchnią magazynową, takich jak oprogramowanie do zarządzania magazynem (WMS), które pomaga w planowaniu, organizowaniu i kontrolowaniu wykorzystania przestrzeni magazynowej, a także różne technologie magazynowe, takie jak automatyczne systemy składowania, które umożliwiają optymalne wykorzystanie przestrzeni i zoptymalizowane procesy magazynowe.

System WMS w magazynie wysokiego składowania

Składowanie towaru polega na jego umieszczeniu na dostępnej powierzchni lub przestrzeni składowej w pewien uporządkowany sposób. Miejsce przechowywania ładunków nazywamy strefą składowania. Proces ten realizuje podstawową funkcję magazynu jaką jest okresowe przechowywanie towarów. Używany system WMS w magazynie pozwala na prowadzenie kontroli i bezpieczeństwa związanego z obsługą i realizacją zamówień.

Kolektory danych są coraz popularniejszym elementem w magazynach. Umożliwiają one zarządzanie zasobami, zwiększają produktywność i pozwalają zmniejszyć koszty. Kolektory danych umożliwiają szybkie i wygodne zarządzanie magazynem. Skanery te służą do przechwytywania informacji, które następnie są wysyłane do centralnego systemu informatycznego. System informatyczny jest w stanie zarządzać wszystkimi informacjami w magazynie.

Zarządzanie powierzchnią magazynową

Efektywne zarządzanie powierzchnią magazynową to klucz do skrócenia czasu przyjęć oraz wydań towarów. W dzisiejszym artykule omówimy, jakie korzyści przynosi automatyczne awizowanie dostaw oraz polecenia wydań, a także dlaczego jednoznaczna identyfikacja towarów na każdym etapie procesu logistycznego jest kluczowa dla ograniczenia błędów.

Automatyczne awizacje dostaw

Pierwszym krokiem do efektywnego zarządzania magazynem jest stosowanie automatycznych awizacji dostaw. Dzięki temu system magazynowy jest informowany o planowanych dostawach towarów z wyprzedzeniem. To pozwala magazynierom przygotować się do przyjęcia towarów, zapewniając płynność procesu. Bez awizacji dostaw, magazynierzy mogliby być zaskoczeni nadchodzącymi dostawami, co mogłoby prowadzić do chaosu i opóźnień.

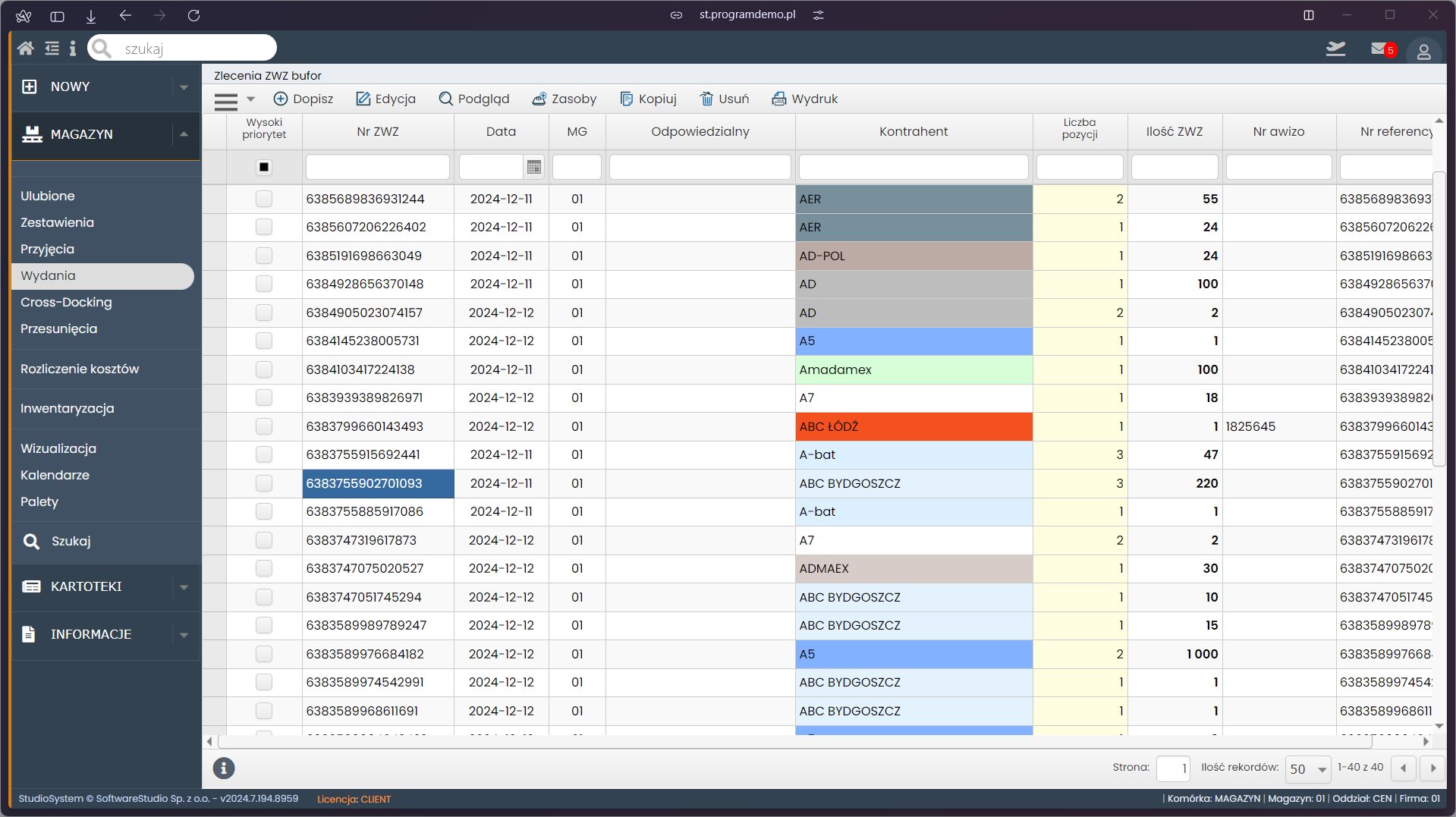

Polecenia wydań

Podobnie jak w przypadku dostaw, również polecenia wydań odgrywają kluczową rolę w skracaniu czasu wydawania towarów. Dzięki nim pracownicy magazynu wiedzą, jakie produkty muszą przygotować do wysyłki i w jakiej kolejności. To zapobiega zbędnym opóźnieniom i gwarantuje, że towar trafia do klienta w odpowiednim czasie.

Jednoznaczna identyfikacja towarów

Ostatecznie, aby uniknąć błędów przy przyjęciach i wydaniach towarów, konieczna jest jednoznaczna identyfikacja każdego produktu na każdym etapie procesu logistycznego. Wykorzystywanie etykiet logistycznych, kodów kreskowych oraz systemów informatycznych w magazynie pozwala na precyzyjne śledzenie każdego towaru od momentu jego przyjęcia aż do momentu wydania. Dzięki temu można szybko zidentyfikować ewentualne błędy i podjąć korekcyjne działania.

Podsumowując, efektywne zarządzanie powierzchnią magazynową obejmuje automatyczne awizacje dostaw, polecenia wydań oraz jednoznaczną identyfikację towarów. Dzięki tym praktykom można skrócić czas przyjęć i wydań towarów oraz zminimalizować ryzyko błędów logistycznych.

Stany magazynowe

Metoda „dokładnie na czas” (just- in- time JIT) polega na tym że, system gospodarki zapasami, w którym niezbędne materiały wpływają dokładnie wtedy, kiedy są potrzebne, bez zakłóceń procesu produkcji, co pomaga organizacji kontrolować zapasy surowców, ograniczając zapotrzebowanie na powierzchnię magazynową. Program WMS.net rejestruje stany magazynowe, prowadzi ewidencję ilościowo-wartościową. Jednocześnie oprogramowanie WMS zapewnia kontrolę stanów magazynowych.

Dynamiczne zarządzanie

W ramach zarządzania powierzchnią magazynową należy przede wszystkim:

- Określić potrzeby magazynowe – w oparciu o analizę zapotrzebowania na przestrzeń magazynową, należy określić wymagane powierzchnie i rodzaje pomieszczeń.

- Wybrać odpowiednią lokalizację – magazyn powinien być zlokalizowany w miejscu, które umożliwia łatwy dostęp do transportu, a także zapewnia bezpieczeństwo i ochronę przed warunkami atmosferycznymi.

- Zaplanować układ przestrzenny – należy zaplanować układ pomieszczeń magazynowych, tak aby umożliwić łatwe i szybkie przemieszczanie się towarów oraz zapewnić optymalne wykorzystanie dostępnej powierzchni.

- Wyposażyć magazyn w odpowiednie urządzenia – w zależności od rodzaju towarów i procesów magazynowych, należy wyposażyć magazyn w odpowiednie urządzenia, takie jak regały, wózki, podnośniki, itp.

- Kontrolować stan magazynu – należy regularnie kontrolować stan magazynu, w tym stan towarów, stan urządzeń i infrastruktury oraz przestrzegać zasad bezpieczeństwa.

System magazynowy WMS.net

Ponieważ system magazynowy WMS.net umożliwia jednoczesne wydawanie nieograniczonej ilości dokumentów, w strefach najbardziej oddalonych od docelowej lokalizacji wydania obowiązuje komasacja dokumentów. Działa to w ten sposób, że jeden magazynier może pobrać towar z dowolnej liczby dokumentów. Następnie, gdy towar złożony jest w pobliżu pól wydawczych, magazynierzy wykonują kompletację towaru, czyli rozdzielają towar według klientów.

Podczas kompletacji istnieje możliwość zrzucenia towaru do paczek. Oczywiście system można skonfigurować tak, aby kompletacja następowała na całej powierzchni magazynu (rozwiązanie dla niedużych magazynów).

Zastosowanie programu magazynowego

Strefę kompletacji wydziela się w celu skrócenia czasu etapu przygotowania towaru do wysyłki, a więc spakowania.

Powierzchnia strefy kompletacyjnej zależy od ilości pozycji asortymentowych. Prawidłowe rozłożenie asortymentu skraca drogę pokonywaną przez pracownika oraz czas pobierania. Dobry system WMS wykorzystuje komputery stacjonarne i mobilne, tablety oraz kolektory danych. Zapewnia dostęp przez stronę www klientom magazynu, firmom transportowym. Cechy nowoczesnego systemu WMS dla wymagających firm logistycznych, produkcyjnych i handlowych.

-

WMS management system

WMS management system na podstawie danych dotyczących przyjętego towaru (wymiary, data ważności, numer serii) jest w stanie określić gdzie najlepiej go umieścić. Odbywa się to m.in. na podstawie strategii rozkładania towarów, określonych już na etapie wdrażania systemu w magazynie. Dzięki…

-

Rozmieszczenie towaru na powierzchni magazynowej

Rozmieszczenie towaru na powierzchni magazynowej jest bardzo ważne dla każdego biznesu, który składuje towary. Odpowiednie rozmieszczenie towaru w magazynie zapewnia wydajne i bezpieczne przechowywanie produktów, a także ułatwia ich szybką identyfikację i dostępność dla pracowników.

-

SoftwareStudio warehouse management system

Efektywne zarządzanie magazynem jest kluczowe dla sukcesu przedsiębiorstwa. Oprogramowanie magazynowe od SoftwareStudio oferuje nowoczesne rozwiązania. Pomagają one w codziennej pracy magazynierów. Programy magazynowe, systemy WMS i oprogramowanie do zarządzania magazynem. Te narzędzia zapewniają wydajność, dokładność i redukcję błędów. Dzięki temu,…

-

Zarządzanie powierzchnią magazynową

Zarządzanie powierzchnią magazynową wymaga precyzji. Aplikacje magazynowe pomagają w tym zadaniu. One ułatwiają skrócenie czasu przyjęć i wydań towarów. Oprogramowanie do magazynu wprowadza automatyczne awizacje. Takie rozwiązania przyspieszają pracę.