Jak rozmieścić towar w magazynie? Sprawdzone metody rozmieszczania produktów i system WMS.

Zarządzanie nowoczesnym obiektem logistycznym wymaga nie tylko odpowiedniej infrastruktury, ale przede wszystkim inteligentnego podejścia do organizacji przestrzeni. Metody rozmieszczania towarów w magazynie stanowią fundament wydajności operacyjnej, bezpośrednio wpływając na szybkość kompletacji zamówień oraz koszty utrzymania zapasów. Jako SoftwareStudio od lat dostarczamy rozwiązania, które pozwalają firmom przejść z modelu intuicyjnego na zarządzanie oparte na twardych danych i algorytmach. W dobie rosnącej konkurencji, optymalne wykorzystanie każdego metra kwadratowego powierzchni oraz minimalizacja tras pokonywanych przez magazynierów stają się priorytetem dla każdego menedżera logistyki. W tym artykule przyjrzymy się najskuteczniejszym strategiom alokacji produktów oraz roli, jaką w tym procesie odgrywają zaawansowane systemy informatyczne.

Chcesz skrócić ścieżkę kompletacji i lepiej wykorzystać przestrzeń magazynową? Dowiedz się, jak zaplanować rozmieszczenie towarów oraz jak WMS.net wspiera analizę ABC, strefy szybkiej rotacji i dynamiczne składowanie.

Jakie są najpopularniejsze metody rozmieszczania towarów w magazynie?

Wybór odpowiedniej strategii rozmieszczania towarów zależy od specyfiki asortymentu, intensywności obrotu oraz samej konstrukcji obiektu. Jedną z najbardziej fundamentalnych technik jest analiza ABC, która dzieli towary na trzy grupy w zależności od częstotliwości ich pobierania lub wartości sprzedaży. Produkty z grupy A, generujące największy ruch, powinny znajdować się najbliżej strefy wydań, aby maksymalnie skrócić czas ich przygotowania. Grupa B obejmuje asortyment o umiarkowanej rotacji, natomiast grupa C to towary rzadko wydawane, które mogą być składowane w najdalszych zakątkach hali. Taka zarządzanie rozmieszczeniem towaru w magazynie pozwala na istotne przyspieszenie procesów logistycznych bez konieczności zwiększania zatrudnienia.

Kolejnym ważnym podejściem jest metoda XYZ, która skupia się na regularności zapotrzebowania. Towary oznaczone symbolem X charakteryzują się stałym, łatwym do przewidzenia popytem, co ułatwia planowanie ich lokalizacji. Z kolei towary Z to produkty o dużej sezonowości lub nieregularnej sprzedaży, co wymaga od systemu WMS większej elastyczności w przydzielaniu miejsc składowania. Często stosuje się również łączenie analiz ABC i XYZ, co pozwala na stworzenie bardzo precyzyjnej mapy rozmieszczenia zapasów. Dzięki temu systemy informatyczne w magazynie mogą sugerować odłożenie towaru w miejsce, które optymalizuje nie tylko bieżący proces przyjęcia, ale i przyszłe wydania.

Wizualizacja magazynu Studio WMS.net

Precyzyjne odwzorowanie układu regałów i rzędów pozwala na intuicyjne zarządzanie dostępną przestrzenią. Dzięki graficznemu przedstawieniu lokalizacji, operatorzy mogą błyskawicznie identyfikować wolne miejsca oraz monitorować stopień zapełnienia poszczególnych stref.

Graficzny plan rzędów i regałów w oprogramowaniu Studio WMS.net ułatwiający zarządzanie przestrzenią magazynową.

Zrzut ekranu przedstawia moduł „Wizualizacja” w autorskim oprogramowaniu magazynowym Studio WMS.net. Na obrazku widoczna jest przejrzysta siatka miejsc adresowych dla „Rzędu F”, gdzie poszczególne komórki magazynowe są oznaczone kolorami i kodami. Taka forma prezentacji danych pozwala operatorowi na szybką orientację w układzie magazynu i sprawne zarządzanie logistyką wewnętrzną.

Stałe miejsca składowania kontra metoda wolnych miejsc

W tradycyjnych modelach operacyjnych często stosuje się zasadę stałych miejsc składowania (fixed locations), gdzie każdy produkt posiada ściśle przypisany adres magazynowy. Rozwiązanie to jest proste w implementacji i nie wymaga zaawansowanej technologii, jednak generuje duże straty przestrzeni, gdy dany asortyment nie jest aktualnie na stanie. W nowoczesnych centrach dystrybucyjnych znacznie częściej wybierana jest metoda wolnych miejsc składowania, wspierana przez program magazynowy WMS.net. Pozwala ona na odłożenie towaru w dowolne, aktualnie dostępne miejsce, które spełnia parametry techniczne danej jednostki ładunkowej. Jest to fundamentalny element optymalizacji powierzchni w obiektach o dużej dynamice rotacji zapasów.

Metoda wolnych miejsc wymaga jednak pełnej cyfryzacji procesów, ponieważ bez wsparcia informatycznego odnalezienie towaru rozproszonego w różnych lokalizacjach byłoby niemożliwe. System śledzi każdą paletę w czasie rzeczywistym, wskazując magazynierowi najkrótszą drogę do celu. Warto zauważyć, że takie podejście sprzyja również zachowaniu zasad FIFO (First In, First Out) lub FEFO (First Expired, First Out), co jest szczególnie istotne w branży spożywczej czy farmaceutycznej. Dzięki automatycznemu przypisywaniu lokalizacji, magazyn staje się znacznie bardziej elastyczny i odporny na sezonowe zmiany w asortymencie. Odpowiednio skonfigurowany system potrafi dynamicznie zmieniać przeznaczenie poszczególnych stref, dopasowując je do aktualnego natężenia ruchu.

Rozmieszczanie towarów według parametrów fizycznych

Poza rotacją, bardzo ważnym kryterium doboru miejsca składowania są wymiary oraz waga towarów. Ciężkie palety oraz artykuły o dużych gabarytach powinny być umieszczane na najniższych poziomach regałów. Zapewnia to większą stabilność konstrukcji magazynowej oraz ułatwia pracę wózkom widłowym, skracając czas potrzebny na operacje podnoszenia i opuszczania ładunków. Lżejsze i mniejsze produkty mogą trafiać na wyższe piętra, co pozwala efektywnie wykorzystać kubaturę hali. W tym kontekście każdy profesjonalny magazyn wysokiego składowania musi posiadać precyzyjnie zdefiniowane parametry nośności dla każdej lokalizacji.

Automatyzacja alokacji towarów uwzględnia również specjalistyczne wymagania, takie jak składowanie towarów niebezpiecznych (ADR) czy produkty wymagające kontrolowanej temperatury. SoftwareStudio oferuje moduły, które automatycznie blokują możliwość odłożenia towaru w strefie nieprzeznaczonej dla danej grupy produktowej. Dzięki temu eliminujemy błędy ludzkie, które mogłyby prowadzić do strat finansowych lub naruszenia przepisów BHP. Integracja danych o właściwościach towaru z systemem zarządzania lokalizacjami sprawia, że proces przyjęcia jest szybki, a odłożenie towaru odbywa się zawsze zgodnie z normami bezpieczeństwa i najwyższymi standardami logistycznymi.

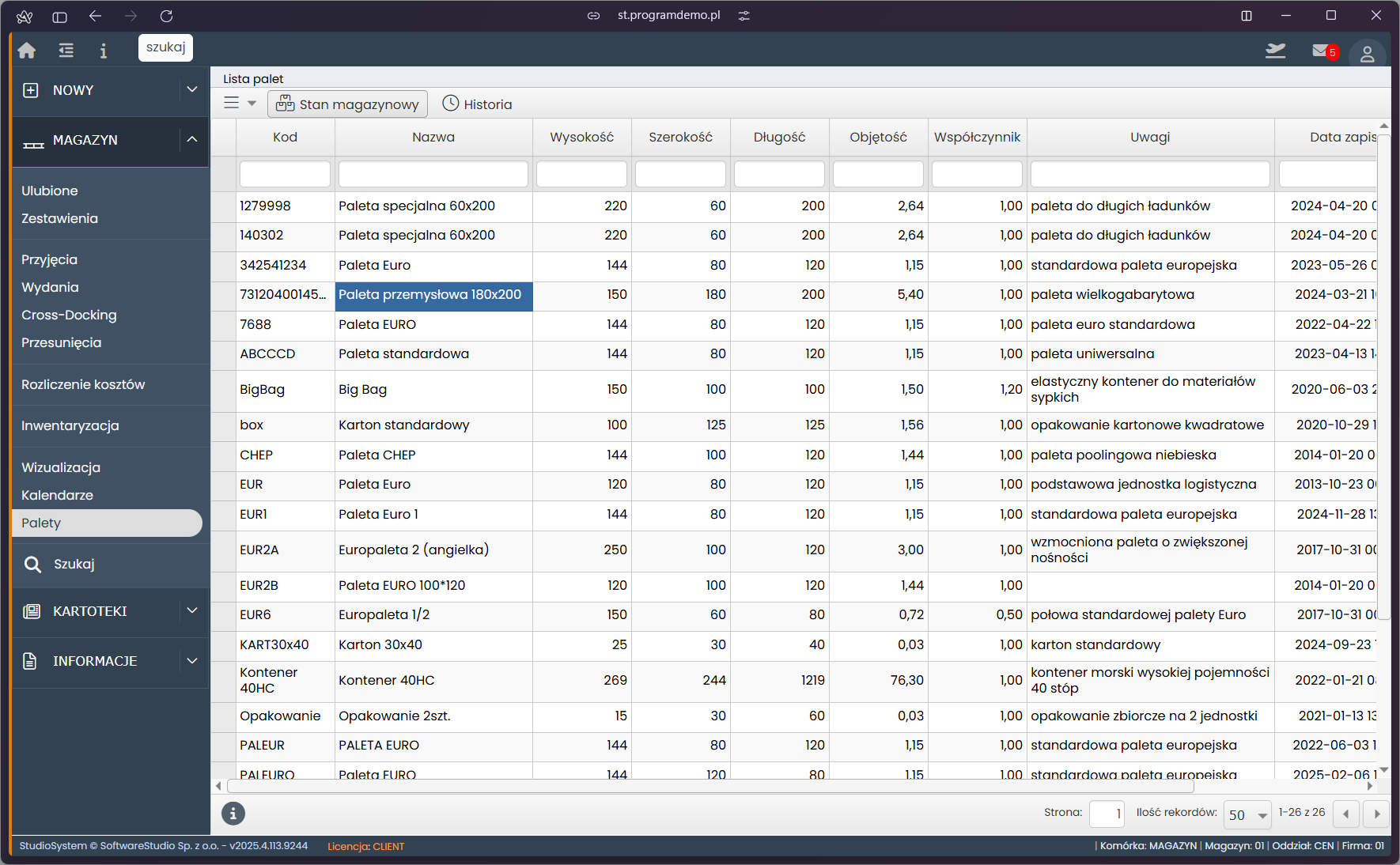

Lista palet w systemie Studio WMS.net

Ewidencja jednostek ładunkowych to podstawa precyzyjnego zarządzania rozmieszczeniem towarów. System pozwala na definiowanie różnych typów nośników, co jest niezbędne przy optymalizacji miejsc składowania w zależności od ich wymiarów i wagi.

Zarządzanie jednostkami ładunkowymi i definicjami palet w systemie WMS.

Zrzut ekranu prezentuje nowoczesny interfejs webowy systemu Studio WMS.net. Widoczna tabela „Lista palet” pozwala na precyzyjne ewidencjonowanie różnych typów opakowań, takich jak palety Euro, przemysłowe czy kontenery. System umożliwia szczegółowe określenie wymiarów i objętości dla każdej jednostki, co wspiera automatyzację procesów logistycznych.

Jakie korzyści przynosi optymalizacja rozmieszczenia zapasów?

Efektywne zaplanowanie lokalizacji produktów wewnątrz magazynu to nie tylko kwestia porządku, ale przede wszystkim realne zyski finansowe. Pierwszą i najbardziej odczuwalną korzyścią jest znaczne skrócenie czasu kompletacji zamówień. Kiedy towary o najwyższej rotacji znajdują się w najłatwiej dostępnych miejscach, ścieżki zbiórki ulegają skróceniu, co pozwala na obsłużenie większej liczby zamówień w tym samym czasie. W nowoczesnej logistyce e-commerce, gdzie czas dostawy jest istotnym czynnikiem wyboru dla klienta, sprawność ta staje się fundamentalną przewagą rynkową. Sztuczna inteligencja (AI) w magazynie potrafi analizować trendy historyczne i przewidywać, które towary zyskają na popularności, sugerując ich przesunięcie do strefy szybkiej zbiórki przed szczytem sprzedażowym.

Kolejnym ważnym aspektem jest redukcja kosztów eksploatacyjnych. Mniejsza liczba przejazdów wózków widłowych oznacza niższe zużycie paliwa lub energii elektrycznej, a także wolniejsze zużywanie się floty transportowej. Dodatkowo, optymalizacja rozmieszczenia pozwala na lepsze wykorzystanie dostępnej infrastruktury regałowej, co może odsunąć w czasie konieczność wynajmu dodatkowej powierzchni magazynowej lub budowy nowego obiektu. Zarządzanie przestrzenią w sposób dynamiczny sprawia, że magazyn „oddycha” wraz z biznesem, dostosowując się do aktualnych potrzeb bez generowania zbędnych pustostanów w rzędach regałowych. To fundamentalna zmiana w podejściu do logistyki, która z kosztu staje się procesem optymalizującym marżę przedsiębiorstwa.

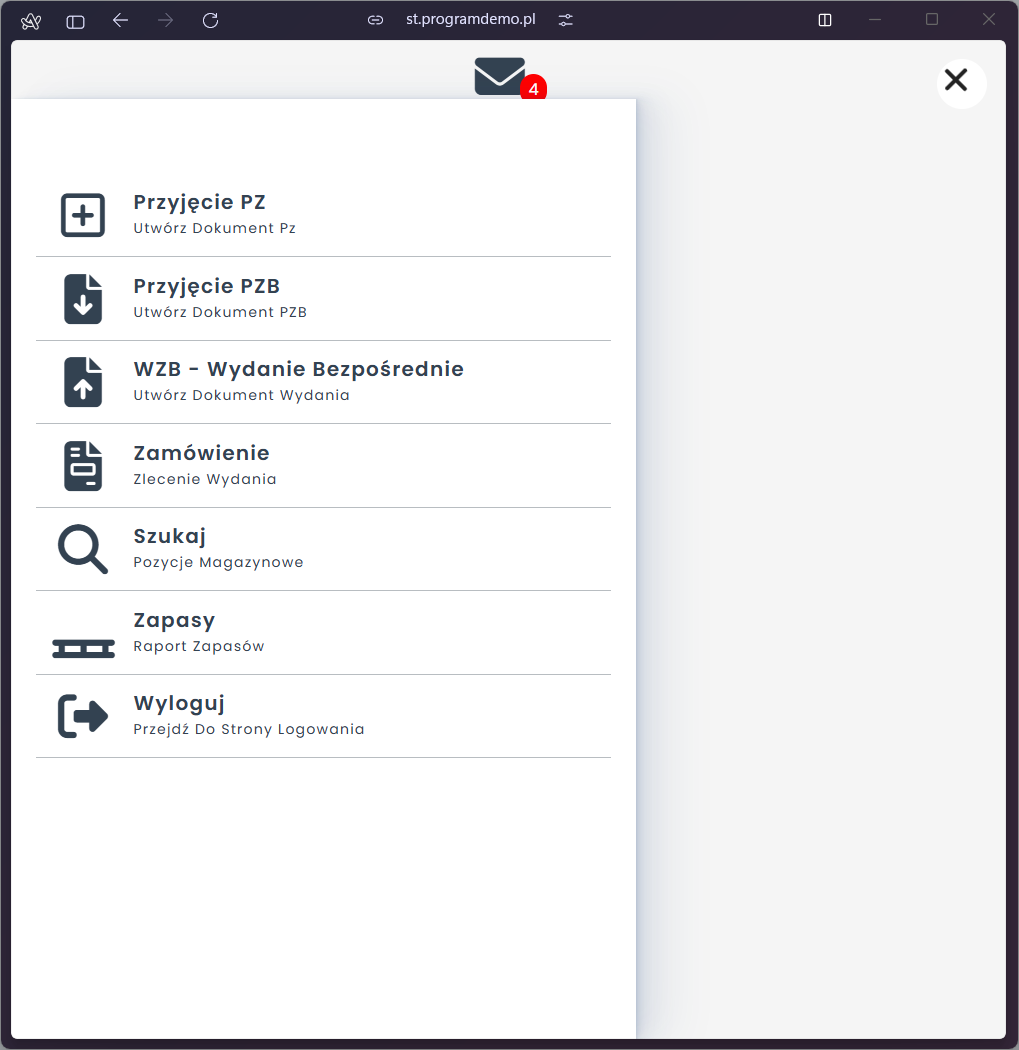

Interfejs mobilny systemu magazynowego Studio WMS.net.

Mobilność pracowników magazynowych jest niezbędna do sprawnej realizacji metod rozmieszczania towarów. Aplikacje na system Android pozwalają na bieżące rejestrowanie operacji bezpośrednio przy regale, co gwarantuje zgodność stanów rzeczywistych z systemowymi.

Panel użytkownika w systemie WMS od SoftwareStudio ułatwiający szybkie zarządzanie dokumentami magazynowymi.

Zrzut ekranu przedstawia przejrzysty interfejs aplikacji mobilnej Studio WMS.net. Na liście widoczne są funkcjonalności takie jak tworzenie dokumentów przyjęcia, realizacja wydań oraz generowanie raportów zapasów. Aplikacja jest zoptymalizowana pod kątem terminali mobilnych, co pozwala na sprawne zarządzanie logistyką wewnątrzmagazynową.

Poprawa bezpieczeństwa i eliminacja błędów

Uporządkowany system rozmieszczania towarów ma bezpośredni wpływ na bezpieczeństwo pracy na hali. Jasno zdefiniowane strefy oraz odpowiednie składowanie ciężkich ładunków na dole regałów minimalizuje ryzyko wypadków. Co więcej, zastosowanie skanerów kodów kreskowych i terminali mobilnych w połączeniu z precyzyjnymi lokalizacjami praktycznie eliminuje ryzyko pomyłek przy kompletacji. System WMS nie pozwoli na zatwierdzenie pobrania towaru z błędnego adresu, co gwarantuje, że do klienta trafi dokładnie to, co zamówił. Jest to szczególnie istotne przy szerokim asortymencie o podobnym wyglądzie opakowań, gdzie błąd ludzki jest najbardziej prawdopodobny.

Warto również wspomnieć o łatwości przeprowadzania inwentaryzacji. W magazynie, w którym każda jednostka posiada swoje logiczne miejsce, spis z natury przebiega znacznie sprawniej i mniej inwazyjnie dla bieżącej pracy. Systemy SoftwareStudio umożliwiają przeprowadzanie inwentaryzacji ciągłej, gdzie kontrola stanów odbywa się „przy okazji” innych operacji magazynowych. Takie podejście drastycznie zwiększa wiarygodność danych o zapasach, co jest niezbędne dla działów zakupów i sprzedaży. Pełna transparentność procesów oraz integracja ERP z modułem magazynowym sprawiają, że informacja o dostępności towaru jest zawsze aktualna i precyzyjna.

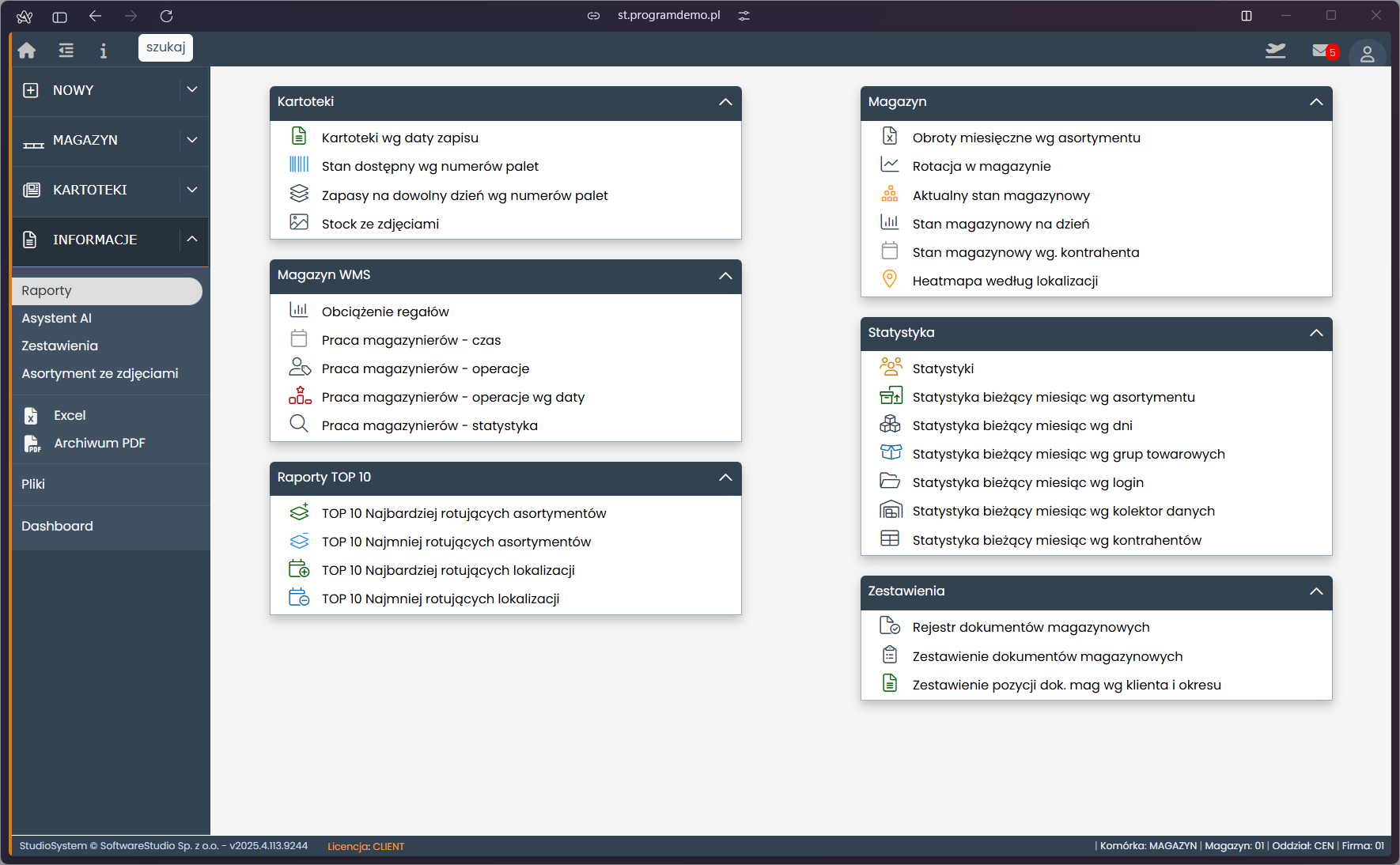

Raporty i statystyki w systemie magazynowym Studio WMS.net

Zaawansowana analityka jest fundamentem do wdrażania metod takich jak analiza ABC czy XYZ. Regularne zestawienia rotacji i obciążenia regałów pozwalają na ciągłe doskonalenie strategii rozmieszczania towarów w oparciu o faktyczne dane operacyjne.

Zaawansowany panel raportowania i analityki w oprogramowaniu Studio WMS.net, umożliwiający monitorowanie wydajności procesów logistycznych.

Zrzut ekranu prezentuje pulpit nawigacyjny oprogramowania Studio WMS.net z modułem raportowym. Użytkownik ma szybki dostęp do wskaźników operacyjnych, w tym rotacji asortymentu i statystyk pracy magazynierów. Narzędzie to wspiera optymalizację procesów w nowoczesnym magazynie poprzez dostarczanie precyzyjnych danych.

Metody rozmieszczania towarów w magazynie wpływają na wydajność i koszty operacyjne. Sprawdź, jak dobrać odpowiednią strategię rozmieszczenia i jak program magazynowy WMS.net pomaga ją wdrożyć w praktyce.

Czym jest analiza ABC w rozmieszczaniu towarów?

Analiza ABC to metoda klasyfikacji asortymentu według intensywności obrotu, gdzie grupa A to produkty najczęściej pobierane, grupa B średnio, a grupa C najrzadziej. Pozwala ona na umieszczenie towarów generujących największy ruch najbliżej strefy wydań, co istotnie skraca czasy operacyjne.

Jaka jest różnica między stałym a wolnym miejscem składowania?

Stałe miejsce składowania to przypisanie konkretnego adresu do danego kodu SKU na stałe, co ułatwia orientację bez systemu IT, ale marnuje przestrzeń. Metoda wolnych miejsc pozwala systemowi WMS dynamicznie wskazywać dowolne puste okno regałowe, co maksymalizuje wykorzystanie powierzchni magazynowej.

Dlaczego warto stosować metodę FEFO zamiast FIFO?

Metoda FEFO (First Expired, First Out) nakazuje wydawanie w pierwszej kolejności towarów z najkrótszą datą ważności, niezależnie od daty ich przyjęcia. Jest to podejście fundamentalne w branżach o ograniczonej trwałości produktów, zapobiegające powstawaniu strat z powodu przeterminowania zapasów.

Jak system WMS wspiera optymalizację rozmieszczenia towarów?

System WMS automatyzuje wybór lokalizacji na podstawie wagi, gabarytów oraz rotacji towaru, eliminując błędy ludzkie. Dzięki analizie danych w czasie rzeczywistym, oprogramowanie może sugerować przesunięcia międzymagazynowe w celu optymalizacji ścieżek zbiórki i poprawy wydajności całego obiektu.

Metody rozmieszczania towarów w magazynie to coś więcej niż „miejsce na regale”. Dowiedz się, jak zaprojektować strefy, lokalizacje i układ towarów, by przyspieszyć kompletację i lepiej wykorzystać przestrzeń.